氧化鋁陶瓷襯板在磨機設備防磨領域的應用與性能優勢

在工業生產中,磨機設備作為物料粉碎與研磨的核心裝置,其運行效率與使用壽命直接受制于耐磨防護技術的突破。傳統金屬襯板因硬度不足、耐腐蝕性差等問題,在嚴苛工況下易出現磨損剝落、腐蝕穿孔等現象,導致設備停機維修頻繁、能耗上升。氧化鋁陶瓷襯板憑借其優異的物理化學性能,已成為磨機設備防磨領域的重要解決方案,其應用價值在礦山、冶金、電力、化工等行業得到廣泛驗證。

一、氧化鋁陶瓷襯板的材料特性與制備工藝

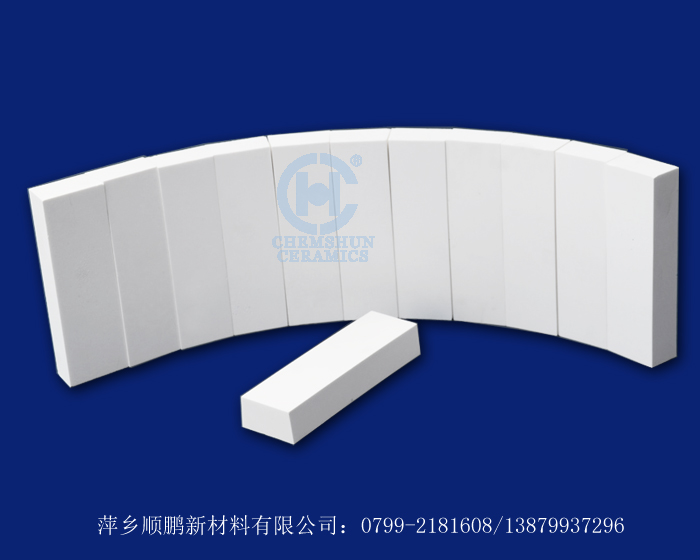

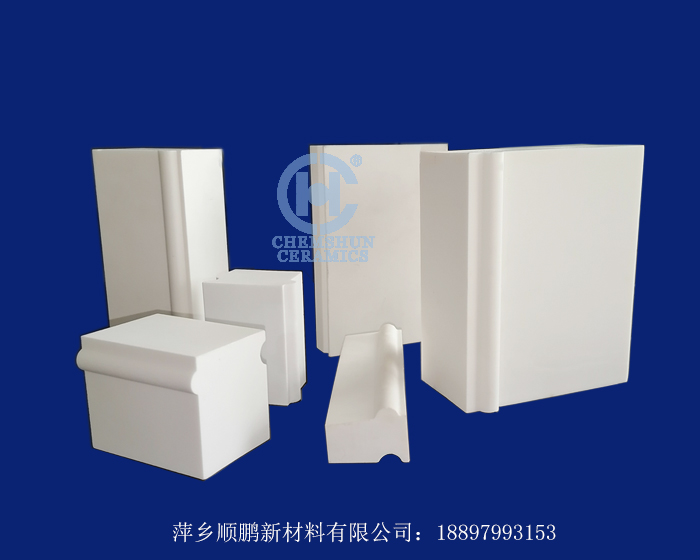

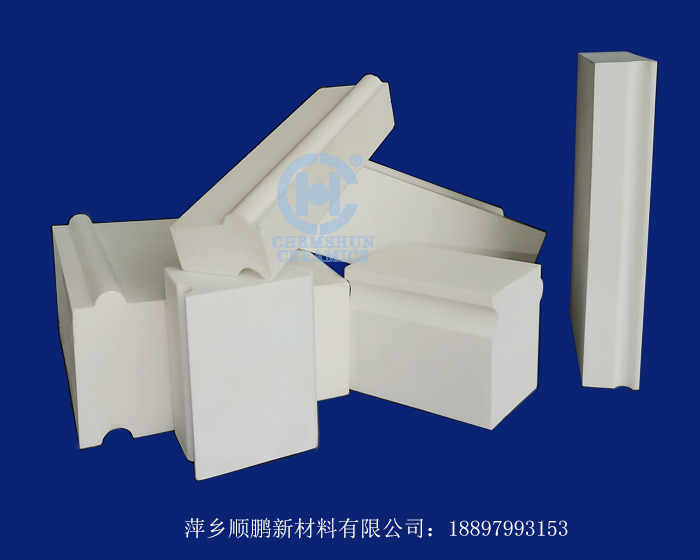

氧化鋁陶瓷襯板以高純度α-Al2O3粉末為原料,通過等靜壓成型、1700℃高溫燒結等工藝制備而成。其晶體結構致密,莫氏硬度達9級(HRA85以上),密度≥3.6g/cm³,抗彎強度≥350MPa,抗壓強度≥2000MPa。這種材料特性使其具備以下核心優勢:

1. 超耐磨性:在干法磨機中,氧化鋁陶瓷襯板的磨耗率僅為錳鋼襯板的1/200,在濕法球磨中甚至可降低至1/500。例如,在陶瓷釉漿球磨應用中,氧化鋁陶瓷球石與襯磚的組合使磨機效率提升40%,釉漿細度達標時間縮短60%。

2. 耐高溫穩定性:可在0-200℃環境下長期運行,熱膨脹系數僅為金屬的1/3,有效避免因溫度波動導致的襯板開裂或脫落。在鋼鐵行業的高溫爐窯襯底應用中,其耐熱沖擊性能顯著優于傳統耐火磚。

3. 抗化學腐蝕性:對酸、堿、鹽等腐蝕性介質具有高穩定性,在化工儲罐、管道內襯應用中,使用壽命較橡膠襯板延長3-5倍。例如,在硫酸生產線的輸送系統中,氧化鋁陶瓷襯板可耐受98%濃硫酸的長期侵蝕。

4. 輕量化設計:密度僅為錳鋼的1/3,可減輕設備自重30%-50%,降低電機負荷15%-20%。在大型球磨機應用中,單臺設備年節電量可達數十萬度。

二、磨機設備防磨場景中的典型應用

1. 礦山行業:破碎與磨礦系統

在鐵礦石、銅礦石等硬質物料的破碎環節,氧化鋁陶瓷襯板可替代傳統高錳鋼襯板,應用于顎式破碎機、圓錐破碎機的動定顎板與破碎壁。某大型銅礦實踐數據顯示,采用氧化鋁陶瓷襯板后,設備檢修周期從每3個月延長至18個月,單位噸礦能耗降低12%。

在球磨機、棒磨機的磨礦系統中,氧化鋁陶瓷襯磚與陶瓷研磨體的組合可實現以陶磨陶的清潔生產模式。例如,在金礦浮選前的磨礦階段,該方案使磨機產能提升25%,鐵雜質污染率從0.8%降至0.05%,顯著提高精礦品位。

2. 電力行業:制粉與排灰系統

燃煤電廠的磨煤機、給煤機等設備長期面臨煤粉沖刷與腐蝕問題。氧化鋁陶瓷襯板在某600MW機組的應用中,將磨煤機出口粉管的使用壽命從2年延長至8年,維修成本降低70%。其低摩擦系數(μ=0.15-0.2)還可減少煤粉粘附,降低系統阻力10%-15%。

在除塵器、排灰閥等設備中,氧化鋁陶瓷襯板可耐受煙氣中SO?、NOx等腐蝕性氣體及粉塵的雙重作用。某鋼鐵企業高爐煤氣除塵系統改造后,陶瓷襯板運行3年未出現腐蝕穿孔,而原不銹鋼襯板平均壽命僅9個月。

3. 化工行業:反應與輸送系統

在磷酸、硫酸等強腐蝕介質的輸送管道中,氧化鋁陶瓷襯板通過內襯。某磷化工企業采用陶瓷內襯鋼管后,管道使用壽命從1年延長至5年,且無需進行酸洗除垢處理,年維護費用減少80%。

在反應釜、攪拌器等設備中,氧化鋁陶瓷襯板可替代搪玻璃襯里,解決因熱應力導致的爆瓷問題。在某有機硅單體合成反應釜的應用中,陶瓷襯板在220℃高溫下連續運行2年未出現裂紋,產品純度提升0.5個百分點。

結語

氧化鋁陶瓷襯板憑借其卓越的耐磨、耐腐蝕、耐高溫性能,已成為磨機設備防磨領域的技術標桿。從礦山到電力,從化工到建材,其應用場景的不斷拓展正推動著工業設備向高效、低碳、長壽命方向升級。未來,隨著材料科學與智能制造技術的深度融合,氧化鋁陶瓷襯板將在更多極端工況下展現其不可替代的價值,為全球工業可持續發展提供關鍵材料支撐。

17607997915 18897993153

17607997915 18897993153

贛公網安備 36030202000285號

贛公網安備 36030202000285號